Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Teknologi dielektrik dielektrik dan logam pintu gerbang yang tinggi (selepas ini dirujuk sebagai HKMG) membolehkan undang -undang Moore diteruskan pada nod 45/32 nm. Proses HKMG semasa mempunyai dua skim integrasi arus perdana, iaitu "pintu pertama" dan "pintu belakang". [Gate "juga dirujuk sebagai pintu yang boleh diganti (selepas ini dirujuk sebagai RMG). Apabila menggunakan proses ini, dielektrik pintu dielektrik tinggi dielektrik tidak perlu melalui langkah suhu yang tinggi, jadi VT mengimbangi kecil dan Kebolehpercayaan cip lebih tinggi. Oleh itu, industri lebih cenderung untuk memilih proses RMG apabila mengeluarkan cip berprestasi tinggi. Walau bagaimanapun, proses RMG melibatkan lebih banyak langkah proses dan menghadapi lebih banyak kesukaran proses dan kekangan reka bentuk. Kebosanan sangat sukar dicapai.

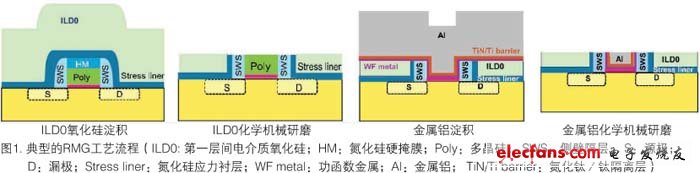

Aliran proses RMG yang tipikal termasuk (Rajah 1): pembentukan struktur pintu polysilicon sementara, pemendapan silikon dielektrik (ILD0) silikon oksida, pengilat mekanikal kimia ILD0 sehingga pintu polysilicon sementara terdedah, dan Etching menghilangkan pintu polysilicon. Polar, pemendapan bahan fungsi kerja, pemendapan aluminium logam, dan penggilap mekanikal kimia aluminium logam. Sebagai salah satu langkah proses RMG, penggilapan mekanikal kimia ILD0 adalah penting untuk pembentukan struktur HKMG yang lancar.

Oleh kerana struktur pintu memerlukan kawalan dimensi yang sangat ketat (WIW dan WID), kekurangan proses yang mengawal ketebalan penggilap akhir akan membawa kepada satu siri masalah integrasi proses seperti turun naik rintangan pintu dan pengisian pintu yang tidak mencukupi. Pendedahan sumber/longkang dan banyak lagi. Masalah ini akhirnya akan merosakkan prestasi cip. Untuk memastikan prestasi dan kebolehpercayaan cip yang sangat baik, proses pembuatan mesti mengawal perbezaan ketebalan WIW, WID dan WTW.

Bahan-bahan yang digunakan telah berjaya membangunkan proses CMP tiga langkah pada mesin LK Reflexion® untuk menangani masalah kawalan ketebalan WIW, WID dan WTW semasa penggilapan mekanikal kimia ILD0. Langkah pertama (P1), pengisaran menghilangkan sebahagian besar bahan dielektrik ILD0; Langkah kedua (P2), terus mengisar dengan FA, berhenti selepas menghubungi lapisan silikon nitrida di rantau pintu; Langkah ketiga (P3), pintu gerbang lapisan silikon nitrida di rantau ini dipakai sepenuhnya dan pintu polysilicon sepenuhnya terdedah. Rajah 2 menunjukkan keseluruhan proses penyingkiran bijirin silika di rantau parit semasa ILD0 cmp.

Butiran eksperimen

Mesin pengisaran LK bahan -bahan yang digunakan 'termasuk cakera pengisaran FA dan dua cakera pengisaran berputar standard, menggunakan kepala pengisaran Titan Contourtm yang mengawal tekanan di lima zon berasingan (Rajah 3). Cakera pengisaran FA dilengkapi dengan gelendong kasar yang tetap dan slurryfreetm dan pad penggilap asas p6900 dari 3m. Cakera pengisaran slurry dilengkapi dengan pad penggilap IC1010TM yang dihasilkan oleh Dow Chemical Co., Ltd. dan pad penggilap pembaikan berus yang dihasilkan oleh syarikat 3M. P1 menggunakan buburan silika SS-12 separa sperser yang dihasilkan oleh Cabot Corporation; P2 menggunakan buburan FA; dan P3 menggunakan buburan khusus.

Artikel ini akan menyatukan penggunaan struktur pintu yang dipermudahkan (Rajah 4) untuk menilai prestasi proses yang berbeza. Struktur kawasan pintu adalah dari atas ke bawah: silikon oksida/silikon nitrida/polysilicon/gerbang oksida/silikon kristal tunggal, dan [alur "merujuk kepada rantau antara pintu dan pintu gerbang (struktur: silikon oksida)/silikon monocrystalline ). Di kawasan pengukuran yang mempunyai saiz yang lebih besar daripada 50 μm, ketebalan filem diukur dengan menggunakan nanotm 9010B dari nanometrik. Untuk titik pengukuran dengan saiz pintu kurang dari 100 nm, pemerhatian seksyen membujur dengan mengimbas mikroskop elektron (SEM) diperlukan Dalam makalah ini, sebahagian daripada sampel diperolehi oleh pemisahan mekanikal untuk mendapatkan bahagian membujur wafer; satu lagi sampel dipotong sebahagiannya oleh rasuk ion fokus (FIB) untuk mendedahkan bahagian membujur.

Keputusan dan perbincangan

P3 memerlukan buburan yang tidak selektif

Oleh kerana keperluan kebosanan selepas P3 sangat ketat, pengisaran P3 cenderung menggunakan buburan yang tidak selektif. Bubur ini mempunyai kadar kasar yang besar pada silikon nitrida, silikon oksida dan polysilicon. Pertama, kadar pengisaran silikon nitrida mesti cukup tinggi untuk memastikan pendedahan lengkap pintu polysilicon. Sekiranya kadar penggilap silikon oksida jauh lebih rendah daripada silikon nitrida dan polysilicon, ia boleh menyebabkan kawasan alur menjadi cembung dan merosot dengan lebih banyak. Sekiranya kadar penggilap polysilicon jauh lebih rendah daripada silikon nitrida dan silikon oksida, perbezaan ketinggian antara pintu dan parit sangat sensitif terhadap pengisaran yang tidak mencukupi atau berlebihan. Penggunaan buburan yang tidak selektif akan mengurangkan perbezaan perbezaan di antara pintu dan parit kerana masa penggilingan P3 yang berbeza.

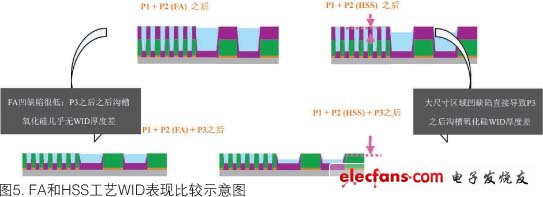

Proses P2 FA dapat mengurangkan ketebalan ketebalan parit oksida silikon parit selepas p3

Proses FA telah digunakan secara meluas untuk mengisar secara langsung pengasingan parit cetek (STI). FA secara selektif boleh berhenti di permukaan silikon nitride dan mempamerkan kebosanan penggilap yang sangat baik dan kecacatan cekung yang rendah. Sama seperti STI, pengisaran ILD0 juga termasuk langkah berhenti di permukaan silikon nitrida. Kehilangan nitrida silikon yang sangat rendah dan kecacatan silikon oksida yang sangat rendah menjadikan FA menjadi kunci kepada kawalan ketebalan WIW dan WID dalam proses pengisaran ILD0. Di rantau gerbang-padat, disebabkan saiz ciri kecil, kecacatan cekung pada umumnya rendah tanpa mengira proses FA atau proses pengisaran buburan yang sangat selektif (HSS) (Rajah 5). Walau bagaimanapun, di rantau periferal, saiz ciri boleh mencapai 50 mikron atau lebih, proses pengisaran HSS umumnya menghasilkan kecacatan cekung yang ketara (> 200?), Walaupun proses pengisaran FA masih mengekalkan kecacatan cekung yang rendah (<50?).

Oleh itu, perbezaan ketebalan silikon oksida parit selepas proses FA dan proses HSS dibandingkan, yang pertama jauh lebih rendah daripada yang terakhir. Oleh kerana P3 menggunakan buburan yang tidak selektif, kecacatan tinggi selepas P2 secara langsung membawa kepada perbezaan yang tinggi dalam ketebalan lebar oksida silikon parit selepas P3 (Rajah 5). Perbezaan ketebalan selepas P3 dapat dilihat dengan jelas dari gambar SEM bahagian membujur wafer.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.